A digitalização industrial deixou de ser uma promessa futura e passou a ser um fator decisivo de competitividade. No setor de máquinas e equipamentos, a transformação acontece em ritmos diferentes: há empresas que já operam com alto nível de integração digital e outras em fase de consolidação, avançando passo a passo na modernização dos processos.

Para entender onde o Brasil realmente está — e, principalmente, o que separa discurso de prática — conversamos com o diretor de tecnologia e inovação da ABIMAQ (Associação Brasileira da Indústria de Máquinas e Equipamentos), João Alfredo Delgado, referência nacional em indústria, engenharia e inovação.

A conversa revelou um ponto central: o desafio não é adotar tecnologia, mas integrá-la com propósito, ritmo e foco em produtividade real.

O estágio real da digitalização na indústria brasileira

Segundo João Alfredo, a discussão sobre indústria digital no Brasil antecede o próprio termo “Indústria 4.0”. Desde o início da década de 2010, o país já discutia automação avançada, integração de dados e inteligência de processo.

Hoje, segundo João, cerca de 68% das empresas industriais brasileiras já possuem algum nível de digitalização em andamento. No entanto, poucas atingem os níveis mais altos de maturidade, realidade que não é exclusiva do Brasil, mas global.

A tecnologia, por si só, não garante ganhos de produtividade. Ela potencializa o nível de maturidade operacional existente, por isso, os melhores resultados aparecem quando a digitalização acompanha uma base sólida de processos e gestão.

João Alfredo destaca, “A tecnologia não cria produtividade sozinha. Ela acelera o que já existe.”

Integração: o verdadeiro motor da produtividade

Um dos consensos mais fortes da entrevista é que tecnologias isoladas não geram vantagem competitiva.

Sensores, sistemas de gestão, planejamento da produção e controle de qualidade precisam conversar entre si. É essa integração que permite:

- Comunicação máquina-máquina

- Controle em tempo real

- Redução de erros

- Ganhos expressivos de velocidade e confiabilidade

A indústria avançou do desenho manual para CAD, CAM e simulação digital. Hoje, já é possível escanear uma máquina, gerar o modelo digital e enviar diretamente para fabricação. O tempo entre engenharia e produção caiu drasticamente — e isso muda completamente a lógica de desenvolvimento de produtos.

Velocidade virou valor estratégico

Na indústria contemporânea, velocidade não é apenas operacional, é tecnológica. Quem reduz o ciclo entre projeto, fabricação e entrega responde melhor ao mercado, lança produtos mais rápido e reduz riscos.

Mas essa velocidade só é sustentável quando acompanhada de:

- Dados confiáveis

- Processos rastreáveis

- Integração de ponta a ponta

Com códigos, sensores e sistemas conectados, torna-se possível rastrear um produto desde a matéria-prima até o cliente final. Algo que antes era quase inviável, hoje é essencial para qualidade, conformidade e competitividade global.

Onde a inteligência artificial gera impacto real

Ao contrário do hype em torno da IA generativa, o impacto mais imediato na indústria segundo João Alfredo está na análise inteligente de dados.

Fábricas modernas geram volumes massivos de informações. O desafio não é coletar dados, mas separar sinal de ruído. É aí que a inteligência artificial se torna decisiva:

- Identificação de padrões

- Detecção precoce de desvios

- Manutenção preditiva

- Apoio à tomada de decisão em tempo real

A IA não substitui pessoas, ela potencializa quem sabe interpretar os dados. Sem critérios, algoritmos e equipes capacitadas, a empresa pode literalmente “se afogar em dados”.

O futuro: menos deslumbramento, mais estratégia

Um alerta importante da conversa é sobre o risco do excesso. Nem todo processo precisa estar no nível máximo de digitalização. O caminho correto passa por:

- Identificar gargalos

- Priorizar custo-benefício

- Evoluir de forma incremental

- Integrar antes de expandir

Para João Alfredo, mais importante do que ter “todas as tecnologias” é fazer com que as tecnologias existentes conversem entre si. Integração vale mais do que sofisticação isolada.

Brasil no centro do debate global

Em 2026, o Brasil será País-Parceiro Oficial da Hannover Messe, a maior feira de tecnologia industrial do mundo. O protagonismo é simbólico, mas também prático.

Para João Alfredo, a feira não é turismo industrial — é negócio. Empresas precisam ir com agenda, mercado-alvo definido e foco em contratos. Tecnologia só faz sentido quando gera demanda, pedidos e produção.

O elo entre visão e execução

Essa lógica de integração, velocidade e dados não é teórica, ela já está em prática no Brasil. Modelos industriais mais conectados estão reduzindo drasticamente o tempo entre demanda e fabricação, criando cadeias mais ágeis e confiáveis.

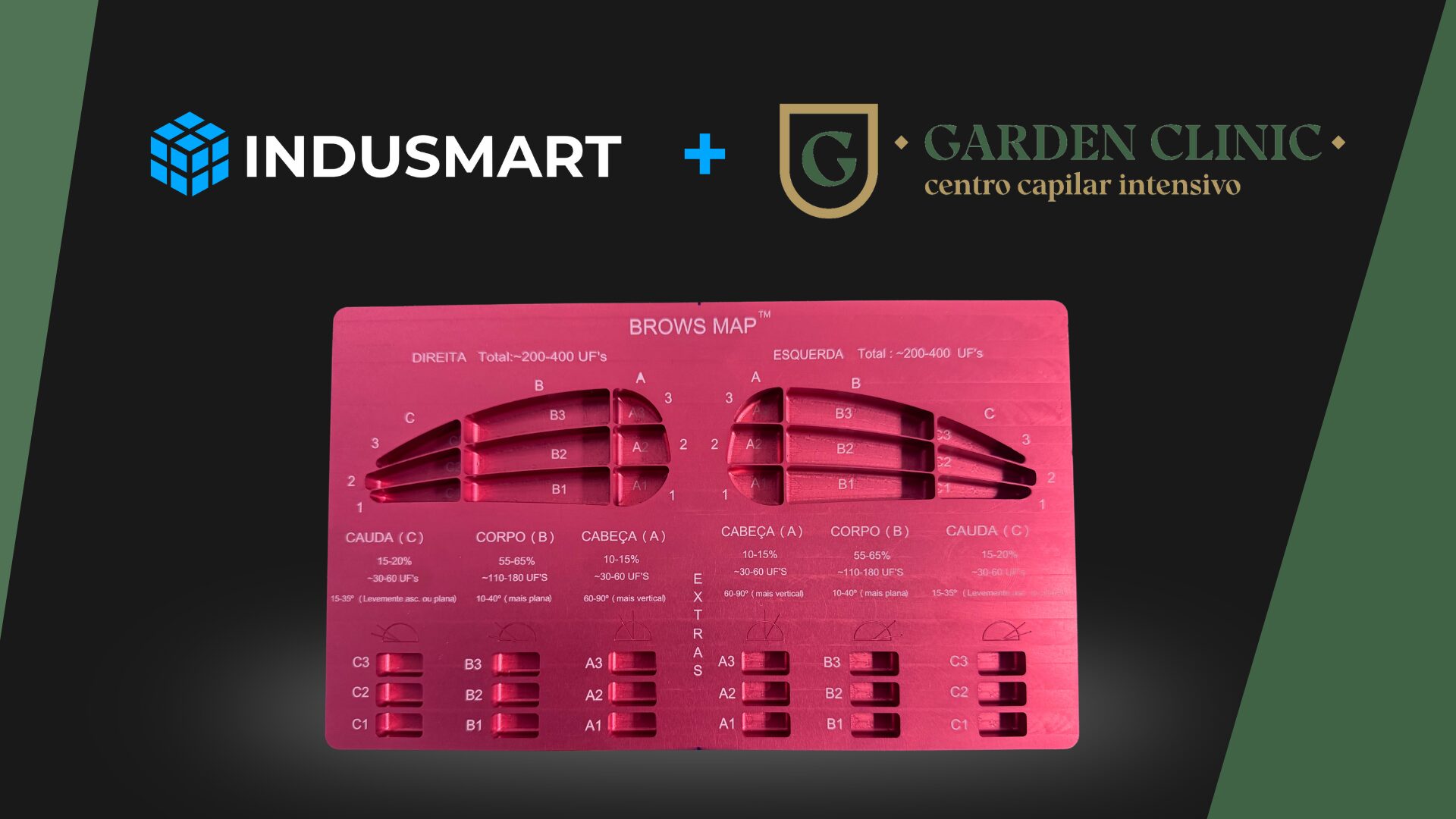

É nesse contexto que a Indusmart se posiciona: conectando engenharia, dados e manufatura para acelerar decisões, cotações e entregas, de forma integrada e rastreável.

Não se trata apenas de digitalizar processos, mas de transformar complexidade industrial em fluxo contínuo de valor.

Conclusão

A transformação da indústria brasileira não depende de uma tecnologia milagrosa, mas de escolhas conscientes. Integração, foco em produtividade e execução disciplinada são os verdadeiros diferenciais.

O Brasil tem engenharia, talento e capacidade produtiva. O desafio agora é mostrar isso ao mundo, e transformar tecnologia em negócio real.

Este conteúdo foi desenvolvido a partir de entrevista com o diretor de tecnologia e inovação da ABIMAQ, João Alfredo Delgado.